Control de Procesos

|

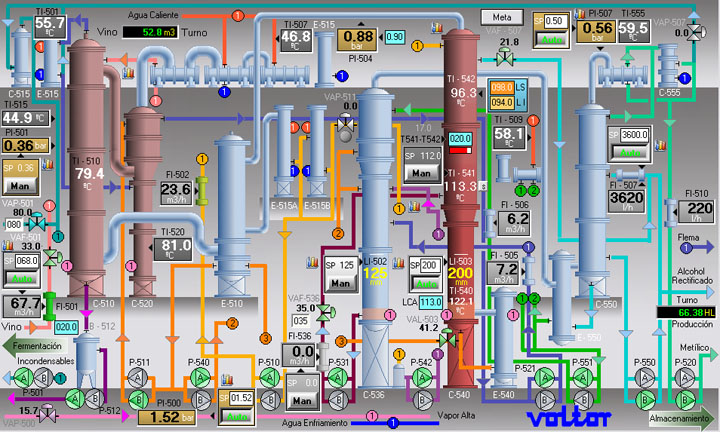

| Sinóptico de planta de destilación de Alcohol ALFICSA |

La ingeniería en el control de procesos comienza a partir de la solicitud del cliente de la solución de automatización de una planta o un equipo en específico.

A partir de una inspección en situ se determina la cantidad de señales de Entradas/Salidas Analógicas y Digitales y la distribución de las mismas en el área que abarca el alcance del proyecto y los lazos de control existentes.

Con la información recolectada se procede al cálculo de la cantidad de Hardware necesario y su distribución en planta determinando la cantidad y tipo de:

A partir de la estructura de control se definen y calculan la cantidad de armarios necesarios y su distribución en planta definiendo la cantidad y tipos.

Definición de la composición en Hardware y Software del Puesto de Supervisión y Control.

Programación de los PLC de acuerdo a los requerimientos tecnológicos del proyecto y a la lógica de funcionamiento de la planta o equipo.

Creación en el Software de Control y Supervisión de:

Puesta en marcha y comprobación de los objetivos trazados, haciendo los ajustes pertinentes, el proyecto no se da por terminado hasta recibir la carta de aceptación por parte del cliente.

Equipamientos a Pedido

|

| Intercambiador térmico tipo multitubular, de doble cabezal para la industria del petroleo. PROYECTOS INDUSTRIALES FAPREIN, S.L. MADRID ESPAÑA |

El equipamiento a pedido difiere del resto en que no son producciones seriadas, sino que es una producción específica y particular, ya sea por sus dimensiones, funciones, materiales que utiliza, especificaciones no estandares etc.

La Ingeniería comienzan por la elaboración de un ante-proyecto para su contrucción a partir de las bases de diseño acordadas con el cliente y se desarrolla la Ingeniería.

Se abre un expediente con las normas y certificaciones de calidad a cumplimentarse que incluye:

Se deben incluir de ser necesario las instrucciones de descarga, desembalaje, montaje y puesta en marcha debidamente documentadas.

La actividad de Ingeniería concluye al ser fabricado el equipo. Una vez enviado y colocado en el destino final comienza, de estar acordada la Asistencia Técnica con la supervisión de los procedimientos y protocolos de puesta en Marcha.

Cálculo de Capacidades

|

| Lavadora de Mineral MOA-NICKEL S.A |

La Ingeniería del cálculo de Capacidades ocurre cuando es necesario realizar una fabricación de una planta específica y particular, no estándar por sus dimensiones, principios tecnológicos, el empleo de materiales y diseño de componentes fiables, de alta eficiencia con factores de servicios apropiados para el trabajo a realizar, así como consideraciones a tener en cuenta para el montaje y las facilidades de mantenimiento y manipulación de los agregados durante los mantenimientos programados.

Con estas premisas se desarrolla una ingeniería básica o ante proyecto técnico, base para la propuesta económica, y luego de aprobarse, se procede a realizar el plano general de la instalación con todas las especificaciones recogidas en las bases de diseño; características del accionamiento, parámetros tecnológicos de operación, sistemas de cierres mecánicos, accionamientos, protecciones mecánicas y de seguridad, materiales y el cumplimiento dimensional del diseño e instalación; aprobándose y formalizando dicha documentación, para la construcción del equipamiento en total interacción con la ingeniería del cliente.

El cliente tiene la posibilidad de visitar los talleres asociados a Voltor para la ejecución de dichos trabajos; y comprobar la correcta interpretación de los requerimientos constructivos solicitados por el cliente; el protocolo elaborado para cada agregado así como los ensayos no destructivos que se realizan, con las pruebas finales tanto en vacío como con carga; recubrimientos de terminación y manipulación etc.

Posteriormente con la entrega final del equipamiento, la documentación técnica (memoria descriptiva, planos generales, listado de partes, repuestos recomendados) y la puesta en marcha satisfactoria de dichos equipos, se elabora un acta de aceptación y conformidad del contrato de suministro.